Software gestionale: cos’è e a cosa serve

12 Luglio 2024

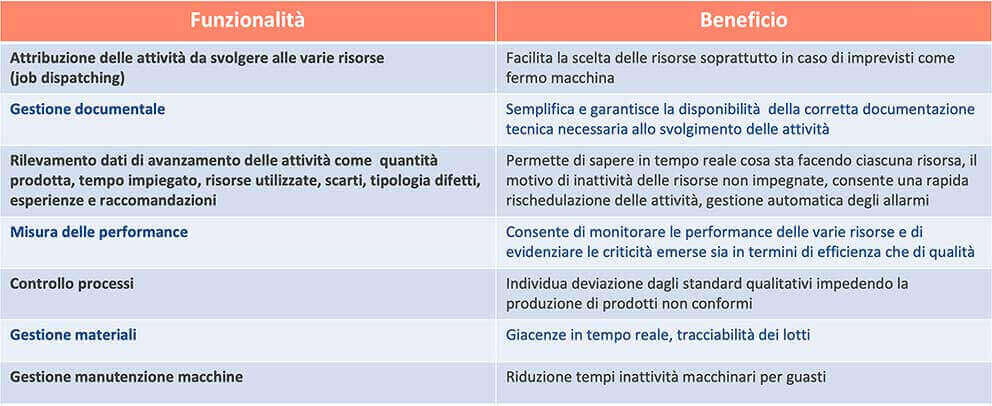

Negli ultimi anni c’è stato un forte incremento delle implementazioni di sistemi MES, soprattutto in conseguenza degli incentivi dell’Industry 4.0.

Molto spesso queste implementazioni sono state realizzate come sistemi di integrazione e raccolta dati delle macchine, e ciò ha portato in molti la convinzione che i sistemi MES alla fine siano questo, cioè dei sistemi di raccolta dati dalle macchine.

L’istituto MESA International descrive il MES come “un sistema che acquisisce e distribuisce informazioni che consentono l’ottimizzazione delle attività produttive, dal lancio dell’ordine al prodotto finito. Utilizzando dati real-time, attuali ed accurati, il MES guida, risponde e informa sulle attività dello stabilimento e dei reparti produttivi così come e quando esse accadono”.

Si tratta di una definizione generica, ci sono un sacco di software in commercio che aderiscono a questo tipo di definizione. In realtà i MES sono sistemi molto più complessi, in grado di interagire in real time con moltissimi aspetti della gestione aziendale.

Il MES è considerato come l’anello di congiunzione tra il livello decisionale (mondo ERP) e il livello operativo (mondo produzione).

Quando i sistemi ERP e MES sono integrati, meglio ancora se nativamente integrati, i dati delle funzioni di gestione come il servizio clienti, l’elaborazione degli ordini, i dati Finance e gli acquisti vengono integrati con i dati della produzione, come la pianificazione della produzione, il rendimento delle macchine, il WIP, l’inventario, gli ordini spediti e la gestione della qualità.

Tutto questo si traduce in tracciabilità e trasparenza, indispensabili per raggiungere l’eccellenza operativa. La stretta integrazione dei dati, ottenuti in real time, permette di modellare l’intero processo aziendale, migliorando l’accuratezza della previsione della domanda e della consegna just-in-time, oltre che la qualità e il servizio clienti.

Certamente un sistema MES ci consentirà di fare registrazioni di magazzino, perché in produzione avviene la realizzazione di semilavorati e di prodotti finiti, e insieme alla dichiarazione di ciò che è stato prodotto, si andranno anche a dichiarare quali sono stati i materiali utilizzati e consumati.

È vero che in molti casi questo non è necessario, perché si può fare in automatico semplicemente dalla distinta base sapendo che cosa viene normalmente impiegato, tuttavia in alcuni casi questo non è sufficiente perché la distinta base è puramente indicativa e i materiali e le quantità possono cambiare di volta in volta. Risulta poi obbligatorio fare una dichiarazione di prelievo nel momento in cui c’è di mezzo la tracciabilità, bisogna quindi andare a specificare da quali lotti si va a prelevare la merce.

Il MES normalmente riceve dalla pianificazione, in particolare dal MRP, l’elenco delle cose che vanno fatte con una datazione, che è generalmente abbastanza indicativa. Nel momento in cui bisogna produrre, ci vuole però una programmazione molto più dettagliata dove decidere cosa mettere in lavorazione. In questo contesto il MES ci può venire in aiuto. Può creare una sequenza di attività per ogni centro di lavoro, andando a verificare in automatico quali sono i materiali disponibili e immettendo per prime le attività che si possono effettivamente eseguire. Inoltre, tra queste attività, si può stabilire un criterio di priorità.

La data inizio tipica di un MRP è una cosa estremamente vaga, il sistema MES può fare qualcosa di più, utilizzando delle tecniche di dispatching, simili a quelle che vengono utilizzate dagli speculatori a capacità finita.

La qualità viene controllata e gestita durante la fase produttiva, i processi, e quindi, sarà il MES ad occuparsene. In effetti, da una parte riceverà delle informazioni che riguardano tutti i piani di controllo, ovvero cosa bisogna controllare, mentre dall’altra parte rileverà a sua volta cosa è stato controllato e l’esito di questo. Pensando banalmente alla dichiarazione di uno scarto: nel momento in cui si dichiara uno scarto, in automatico e senza grande sforzo, con una sola transazione, vengono acquisite in maniera del tutto automatica tutta una serie di informazioni correlate, come ad esempio quale è il codice articolo, la fase di lavorazione, quale il centro in cui è stata eseguita la lavorazione, su quale macchina, con quali operatori. Tutte queste informazioni possono successivamente essere analizzate per andare ricercare le cause degli scarti, potendo quindi evidenziare la problematica a monte. Oltre a ciò, il sistema MES ci consente di creare la qualità, cioè tenere sotto controllo i processi durante la loro evoluzione. In effetti, avremo tutta una serie di piani di controllo e di verifiche, misure da eseguire durante lo svolgimento dei processi, e il sistema MES ci aiuterà a verificare che la produzione avvenga secondo gli standard previsti e ove ciò non accadesse, la produzione verrebbe fermata e si interverrebbe per riportare tutto entro i binari. Questo risulta estremamente nel caso di aziende nelle quali la qualità e di importanza primaria, come aziende che lavorano in regime di Six Sigma.

Il sistema MES sa quante ore hanno lavorato le macchine e può quindi decidere qual è il momento giusto per fare la manutenzione preventiva, riducendo le probabilità che un macchinario si possa fermare per guasti.

E’ evidente che nel momento in cui abbiamo raccolto molti dati dal sistema produttivo, saremo in grado di fare analisi di performance con vari indici che si possono creare. In questo caso, non è tanto lo strumento che conta quanto il personale addetto all’utilizzo di tali strumenti, che deve capire che cosa andare a misurare e sapere leggere i dati con il significato corretto.

Nel supporto alle decisioni, alcuni prodotti hanno degli algoritmi che consentono di reagire rapidamente ad eventi imprevisti e di prendere delle decisioni buone e in tempi rapidi.

Per fare un esempio, se un centro di lavoro si blocca, per un qualsiasi motivo, automaticamente il sistema può mettere in evidenza nei centri di lavoro a monte, cioè in tutte quelle lavorazioni che poi andrebbero ad essere eseguite nel centro che si è bloccato, e quelle immediatamente dopo, quali sono le attività che sono esattamente a monte del centro che poi si è bloccato.

Possono essere messi in atto meccanismi automatici o manuali di riprogrammazione delle attività, per esempio dando la priorità a delle lavorazioni che non hanno impedimenti.

È una funzionalità piuttosto rara da incontrare nei prodotti in commercio, si tratta di un sistema di gestione di eventi, si possono predefinire degli eventi, sia previsti che imprevisti, che possono essere gestiti.

In particolar modo per gli eventi imprevisti, come nel caso di un macchinario che si blocca, il sistema può limitarsi a mandare un avviso a una lista di persone che sono incaricate di intervenire in questo caso, oppure il sistema può già suggerire una serie di azioni alternative o in certi casi queste azioni vengono eseguite in maniera del tutto automatica.

Avere molte informazioni in tempo reale ed uno strumento in grado di gestire gli imprevisti permette di aumentare la cosiddetta Visibility (cioè un quadro informativo tempestivo e dettagliato), che a sua volta consente di reagire rapidamente agli imprevisti incrementando anche la Velocity (la rapidità con cui si interviene a qualunque cambiamento nel contesto in cui ci si muove), e di ridurre la variabilità dei processi intercettando rapidamente le deviazioni dagli standard, riducendo la Variability.

Secondo l’Associazione per il Supply Chain Management (ASCM), il massimo organismo a livello internazionale per quanto concerne il know-how e la cultura delle Supply Chain, lo scopo del Supply Chain Management consiste proprio nel gestire queste 3 V, ovvero incrementare la Visibility, incrementare la Velocity e diminuire la Variability. Uno strumento come il MES consente proprio di far questo.

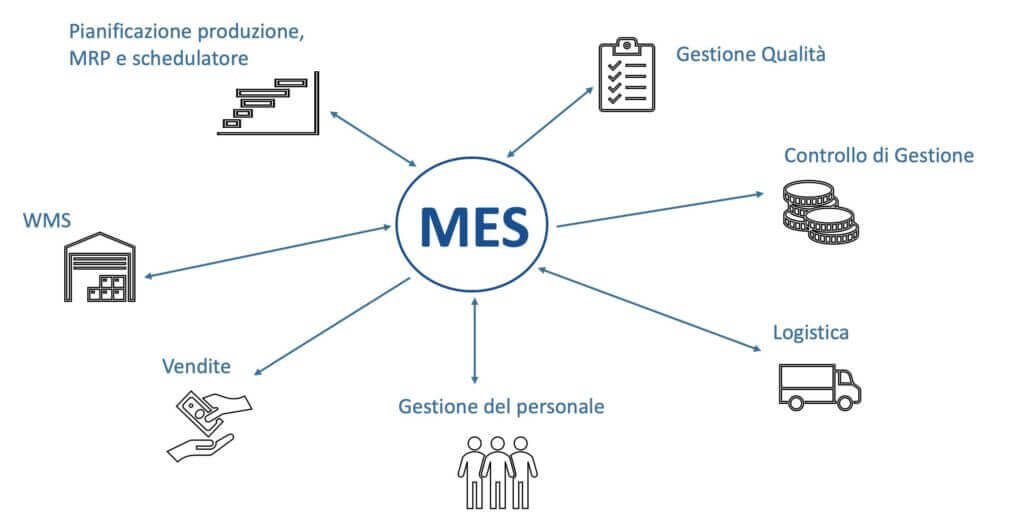

Il sistema MES è fortemente interagente, cioè si connette a tanti moduli di un sistema ERP, ovvero a tanti aspetti della gestione aziendale, con cui scambia tantissime informazioni, sia ricevendole che producendole.

In particolare, oltre all’ovvia connessione con la Pianificazione della Produzione e l’MRP, può connettersi al warehouse management system, alle vendite, alla gestione del personale, alla logistica, al controllo di gestione e alla gestione della qualità.

Proprio per queste infinite possibilità di interazione con i vari reparti aziendali e per il grandissimo numero di interrelazioni che lo contraddistingue, il sistema MES deve essere un prodotto perfettamente integrato, meglio se nativamente integrato, pena l’insorgere di molti problemi.

In particolare, integrare un prodotto esterno può portare ai seguenti problemi:

Attenzione, disporre di un MES nativamente integrato all’ERP, non abilita automaticamente tutti i benefici pocanzi elencati.

Proprio come succede per i sistemi ERP, è necessario un buon progetto, seguito da una squadra di persone esperte, in grado di installare il sistema e farlo funzionare al meglio, al fine di:

Scopri cosa può fare Fluentis ERP

per la tua azienda

Prova gratuita 15 giorni | Nessun rinnovo automatico | Accesso immediato

Contattaci per maggiori informazioni